我国完全独立自主知识产权的“航天粉煤加压气化技术”,通过了由中国石油和化学工业协会组织的科技成果鉴定,鉴定结果为“达到国际领先水平”,该技术是煤炭清洁高效转化的核心技术,可广泛应用于煤制油、煤制气、煤制乙醇、煤制烯烃、煤制合成氨、煤制甲醇等多种煤化工产品的制备。

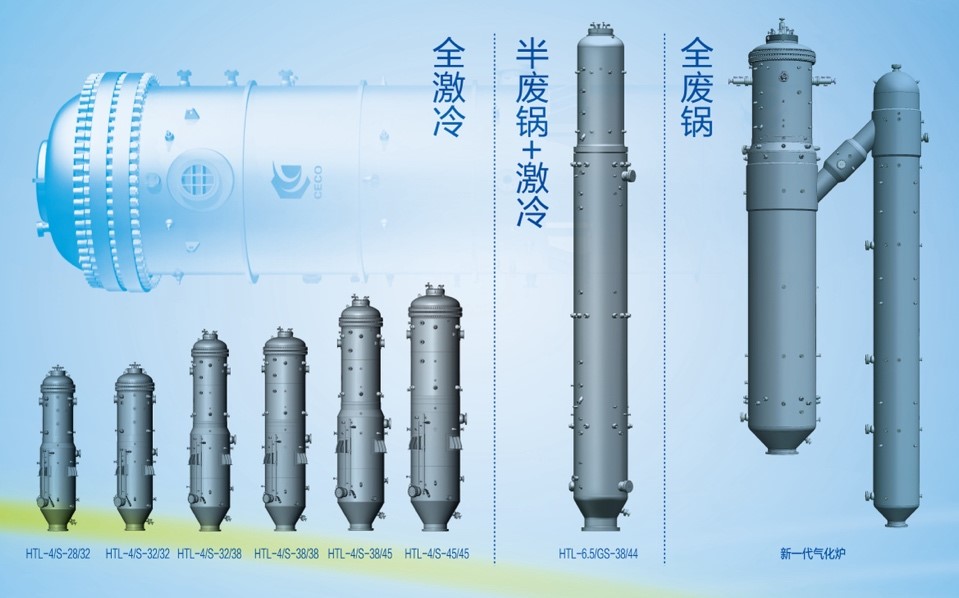

目前,拥有全激冷流程、半废锅流程、全废锅流程三种流程的气化炉,操作压力从2.0MPa到6.5MPa,日处理煤量750吨-4000吨。

产品指标

(1)操作温度:1300-1500℃;

(2)碳转化率:>98%;

(3)有效气含量:>90%;

(4)冷煤气效率:80%-85%。

技术特点

1、煤种适应性广

使用或试烧过的原料煤达几十种。煤质涵盖无烟煤、烟煤和褐煤等常见煤种,使用煤种的关键参数范围:

挥发分含量6%-35%;

灰分含量6%-36%;

灰熔点流动温度1150℃-1500℃;

高位热值23000 kJ/kg-29000kJ/kg。

2、碳转化率高

通过选择合适的烧嘴、组织合理的气化炉流场以及气化炉渣后的优化等措施,提高粉煤烧嘴效率。

3、装置稳定性及可靠性高

2022年安徽中能2000吨级航天炉,连续运行(A级)时间突破489天,创造了气流床气化技术行业新的世界记录。

4、操作简单,维护费用低

除原始开车外,单次开车自系统惰性化置换到气化炉点火投煤并达到满负荷的时间仅需要2-3个小时,气化炉停车时间仅需半小时。单炉年维修费用仅100-150万元。

应用案例

山东某超大型航天炉项目实现了6.5MPa的粉煤气化高操作压力、3500吨级的超大规模投煤量、粉煤气化的辐射废锅流程三大技术突破,是迄今为止世界单炉投煤量最大、气化压力最高的半废锅型干煤粉气流床气化装置。该项目建成投产,推动了用户新旧动能转换、淘汰了落后产能、实现了技术升级、降低了合成氨的生产成本,同时保障了化肥供应。