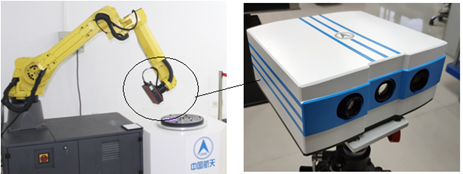

跨尺度零部件多参数智能检测系统是将光栅式三维轮廓扫描测头、自定位转台、工业机械臂整合成一套自动化的光学测量系统,旨在帮助实现生产制造过程中的高效质量控制。三维扫描测头在零件表面透射光栅条文,以点云方式获取坐标数据,并在软件支持下实现基于零件设计模型的测量路径自动规划、自标定;通过三维点云解算与分析专用软件,实现三维实际测量坐标与CAD模型的全场偏差比较。测量系统适用于液体火箭发动机喷注器、叶轮、推力室,航空发动机涡轮盘,汽车发动机、车身等精密复杂结构件,尤其是带有自由曲面结构、深孔结构的关键部件的高精度光学扫描测量。

技术特点:

1、高精度

具有“测得准”“测得快”“分析快”“可溯源”技术优势。

2、智能定位

突破了多测量坐标系综合标定、数据融合、基于模型的多参数智能定位技术。

3、提升效率

基于模型的扫描测量路径规划技术,极大地提高了工作效率。

4、全自动化

从每一测量位的扫描到最终测量报告的输出,全流程“一键式”操作,真正实现自动化测量。

应用案例:

案例1:跨尺度零部件多参数智能检测系统应用于液体火箭发动机喷注器环实际生产,累计完成五百余套喷注器环的检测,将整套喷注器环的全参数检测时间由过去的手工检测2人15天提高到了现在的自动化检测3.5小时,系统性解决了液体火箭发动机喷注器环小孔复杂结构全参数高精度、快速测量难题。

案例2:阀类零件作为宇航型号液体火箭发动机增压输送系统关键零件,其结构R角加工精度高,且一般存在阀体较深内孔位置,导致无法进行直接接触式测量。跨尺度零部件多参数智能检测系统应用于实际生产,解决了多个型号阀门类零件R角的光学精密测量。