听说过“黑灯工厂”不?

有这样一个全自动的智能生产车间,它年产能高达6万吨氨纶丝饼。取丝、分拣、打包,偌大的生产车间没有半点人影,整齐的丝饼在一台台机器人“手”中跳跃,一切操作都有条不紊,充满了力量和机械的美感。

这是火箭院702所所属的北京航天斯达科技有限公司(以下简称“斯达公司”)承接开发研制的氨纶智能车间,它还创下了两项世界第一。

两项世界第一

1、上筒取丝速度是国内外氨纶行业之最。

2、目前世界上最多的不同品种丝饼、不同大小纸箱的在线柔性生产。

△生产线局部截图

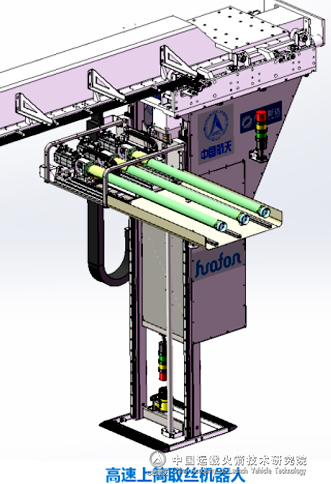

高速上筒取丝机器人实现“机器换人”

我国是最大的氨纶生产国。行业内也有许多企业尝试开发自动化的产品,配合人工生产线使用,但效率较低,无法满足大规模自动化生产。此前,全球在氨纶丝饼包装自动化领域还没有成熟的相关产品技术。因此,研制这类自动化智能化生产车间,对于提升我国化纤行业的整体制造水平,提高产品在国际环境的竞争力具有重要意义。

氨纶智能车间从丝饼成型的最后一步开始。车间内,理筒机将不同品种纸筒的排列定位,喷码机在纸筒内壁喷印生产数据。与此同时,“高速上筒取丝机器人”快速地来到卷丝机旁,它利用前方的手臂,从机器上取下白色的丝饼,然后稳稳地“拿”在手上,再整齐地放到后方的货架上,交由AGV小车分批运送至包装线,动作一气呵成。

△“高速上筒取丝机器人”取丝

“高速上筒取丝机器人”是斯达公司首创的一款应用于氨纶制丝行业的取丝机器人。它的行走速度可达到每秒3米,其采用了目前顶尖的控制技术,能够沿着66米的特定轨道,在厂房各处不慌不忙地行驶,快速取走丝饼,并替换上新纸筒。

斯达公司自动化事业部副主任苏武会介绍,市场上的高速运行机器人,一般行走速度不超过每秒1米。“高速上筒取丝机器人”不光取丝速度世界最快,而且控制精度高。它可以在行走中实现闭环控制,在66米的轨道上每一次到达取丝点的位置精度都能控制在0.3毫米以内。

在年产6万吨的车间里,几十台机器同时生产丝饼,如果依靠人工搬运,效率太低。而且人工转运可能产生挤压、误触碰丝饼等情况,一直是影响氨纶丝饼产出效率和质量的一道瓶颈。现在通过“高速上筒取丝机器人”这种方式,实现了“机器换人”,降低劳动强度,还能避免因人工转运操作失误,对丝饼外观造成的破坏,保证氨纶丝饼成型质量的一致性。

90多种丝饼同时生产包装

丝饼卷绕完成后,由高速上筒取丝机器人送到AGV专用台车上,丝饼再由 AGV小车送到包装车间的包装线上。包装线用于完成氨纶丝饼质检、分级、套袋、装箱等工作,将90多种的氨纶丝饼包装完好,并分类放进不同大小纸箱。

首先迎接丝饼的,是车间的“卸丝分拣机器人系统”,它现将丝饼卸下,摆放在专用输送机上,待进行检测后,送入分拣工序。“装箱机器人系统”会根据丝饼的品种开始装箱。当送过来的丝饼出现不同品种时,系统会对不同品种未完成的包装箱进行暂存。等输送机上出现未完成包装箱中的同一品种的丝饼后,再自动将箱子放下来,直到这一箱丝饼完全包装好。

△残箱处理过程

此前,氨纶车间遇到包装产品品质不一的情况,都需要手动分拣。化纤行业的自动生产线也仅能实现2-4种不同品种、不同颜色的丝饼同时包装。该系统可实现90多种品种的同时在线生产与包装,无需人工操作,而且每一个丝饼上都有自己的编码,包含了丝饼生产的重量、质量、品种、生产日期等信息,可根据编码提取相应的产品,实现全方位的产品质量追溯。

技术+服务,再赢一单

目前,该智能车间已顺利通过验收。以往,车间人挨着人、密集的工作场面已然消失不见,取而代之的是整齐有序的自动化生产流程。

该氨纶智能车间包含39台机器人、20台激光导引穿梭车以及上百台非标专用设备。包含取丝上筒系统、检测与自动包装系统、产品汇流与入库系统、AGV台车输送系统、智能管理平台MES系统五个部分,实现了从丝饼生产到入库,所有工序全部自动化。

苏武会介绍,该项目建设初,工期受疫情影响推迟近3个月。由于项目系统庞大,工艺复杂,关联融合众多技术,斯达公司项目团队在克服外界困难条件到达现场后,集中优势设计力量,在各个模块刻苦攻关,抢出了宝贵的时间,为氨纶丝车间赋予了这样两项世界第一的“超能力”。

斯达公司项目团队不仅为客户研制了先进的生产线,还在安装、调试设备及后续的运行保障中,提供了优质的服务,赢得了客户的信赖。近期,现场又传来好消息,斯达公司又拿下该企业氨纶智能车间第四期项目。